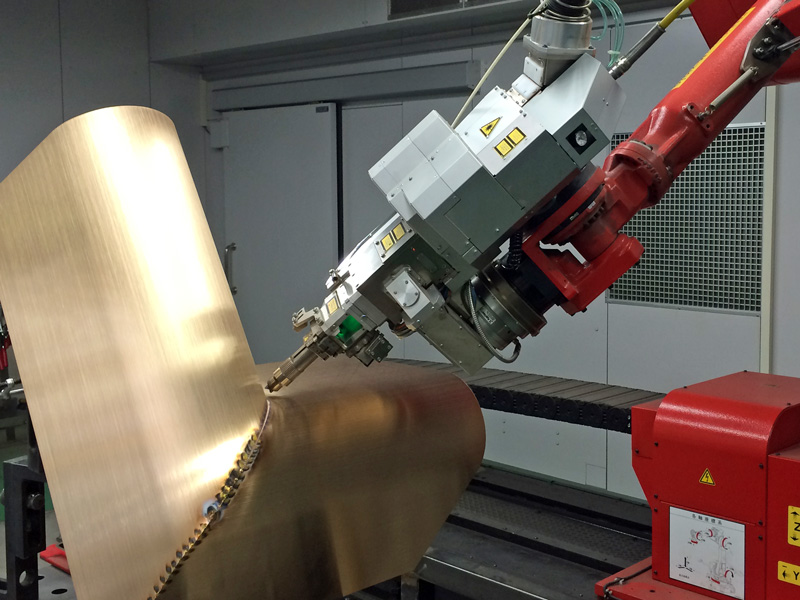

TIG溶接で仮止めした3次元形状の製品をレーザー溶接していく様子

最新の溶接技術をロボット技術と融合させ自動化することで、従来の工法では不可能だった高品質な溶接を、長尺や大板・複雑形状の製品に行います。高精度で高密度なレーザー光を使うことで、ビードが小さく、溶け込みも深く、熱による変色や変形が少ない溶接を実現します。さらにKIKUKAWAでは、異種金属の接合や試験片の製作・加工実験にも対応しています。

「ファイバーレーザー溶接」のパンフレットをご覧になるには、こちら

◆建築業界だけでなく、他業種からの加工や実験のご相談も承っております。詳しくはこちら◆

| 主な特長 | ・最新設備による次世代の溶接技術 ・極低ひずみで変形や焼けが少ない板金の溶接 ・大板や長尺・曲線・3次元形状の溶接 ・少量多品種製作対応 ・長距離連続溶接 ・高反射材対応 ・異種接合対応 |

|---|---|

| 機械・設備 | マルチモード・ファイバーレーザー溶接装置 ハンディファイバーレーザー溶接機 |

| 対応可能素材 | ・ステンレス 0.8mm~6.0mm ・アルミ合金 1.0mm~5.0mm ・銅合金 1.0mm~3.0mm ・鉄 0.8mm~6.0mm チタンやニッケル合金にも対応可能です。 |

| 能力 | ・6軸加工機 ・6kWの高輝度ビーム ・レーザー焦点径は0.45mm~2.0mmに調整可能 |

| 対応サイズ | W1200xL7000xH1300 *上記を超える寸法は要相談 |

ブルームバーグの内部螺旋階段模型製作の過程

■ファイバーレーザー溶接(FLW)とは

従来のアーク溶接(TIG)や半自動溶接とは違い、光を熱源としている「レーザー溶接」。1917年にアインシュタインによる基礎理論が確立されてから今日まで、情報通信機器や材料加工・医療・美容といった、さまざまな産業分野で基盤技術として利用され、研究が進められています。

そもそもレーザーは、光を増幅して放射しており、この増幅媒体によって固体・液体・気体と分類することが出来ます。レーザー加工機に使われているレーザーは、気体の「CO2レーザー」、固体の「YAGレーザー」と「ファイバーレーザー」が主流です。それぞれ、増幅する媒質から命名されており、CO2は「二酸化炭素」、YAGは「イットリウム(Y)・アルミニウム(A)・ガーネット(G)の結晶」、ファイバーは「ガラスファイバー」を指します。

レーザー溶接の中でも、CO2レーザーやYAGレーザーに比べて、さらに高精度で高密度な溶接を可能にしたのが「ファイバーレーザー溶接」技術です。アーク溶接に比べ、その出力は3180倍以上と言われています。

■ファイバーレーザー溶接のメリット

ファイバーレーザー溶接の特徴は「細く深い」溶接。溶接ビード幅が狭く、熱影響部が少なく、高強度(深い溶け込み)の溶接を高速で実現します。熱による変形やひずみ・溶接焼けが非常に少ない溶接であるため、仕上げ品質の向上に直接的に寄与します。また、従来の溶接法に比べ、高速で深い溶け込みを実現するため、強度が高くなるだけでなく、開先加工といった手間や時間の削減につながり、製品の品質を向上します。

さらに、ロボット溶接は、リモート溶接や局所溶接・長距離溶接・曲線溶接といった複雑な溶接も安定的に行うことができます。ロボットのプログラミングも、NCやCAD/CAMとの組み合わせが出来ます。そのためSolidworksを始めとする3D-CADデータを利用して、3次元溶接曲線を連続的に描くといった、多様な溶接ニーズに対応できます。

■ファイバーレーザー溶接の活用例

ブルームバーグ新欧州本社屋の内部螺旋階段(丹銅)

ハイポトロコイド*曲線の階段は、俯瞰すると三つ葉結び状になっており、螺旋階段の手摺壁パネルは一枚一枚、R形状です。目地の無い手摺壁という意匠を実現するために、これらのパネルは最大2600mm × 2731mmにもなります。

笠木と壁が一体となっている製品をなめらかな流線型状に仕上げるために、Solidworks等の3D-CADを駆使し、溶接架台も工夫することで、製品製作にあたりました。

KIKUKAWAの施工事例:ブルームバーグ新社屋螺旋階段のページはこちら

*ハイポトロコイド:別名、内トロコイド。円に対して定点を定め、その円を別の円に沿ってすべらぬように転がしたときに、定点が描く軌跡。

シンクカウンター(ステンレス)

溶接長が4000mmもあるシンクカウンターには、ステンレスのフラットバーと板をレーザー溶接でつなげていくことで、長距離接合かつ低ひずみ、そして水密も兼ね備えた溶接を実現しました。

装飾金物(ステンレス)

1.正門の飾り金物

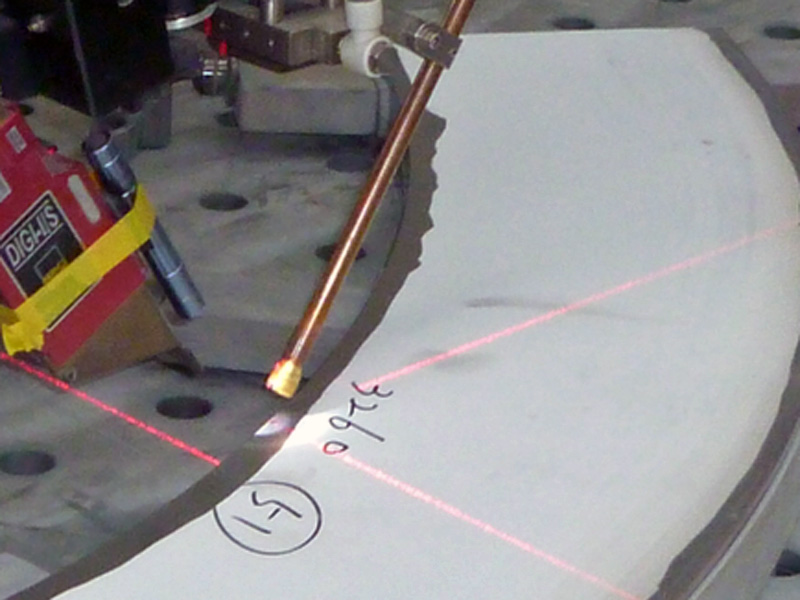

正門の飾り金物に、唐草模様を彷彿とさせる曲線のデザインが採用されました。この曲線に沿って、溶接するという高難易度の作業に、ファイバーレーザー溶接を活用することで、精度よく、ステンレスの素材感を活かした金物を製作することが出来ました。

KIKUKAWAの施工事例:アメリカン・スクール・イン・ジャパン(ゲート)のページはこちら

2.楕円球面

納骨堂の正面外装パネルに取り付けられたW4,776mm × H3,300mmの楕円球面を製作するにあたり、工場にて溶接・仕上げを施し、一つのパネルとして搬入しています。数枚のステンレスをつなぎ合わせることで実現している形状ですが、その複雑な形とステンレスの素材感を活かす仕上げが、ひずみを許さない難易度の高い仕事でした。

フレームと化粧の接合(ステンレス)

「万華鏡」をコンセプトにした「東急プラザ表参道原宿」の意匠を実現するには、鏡面パネルの品質が重要です。ひずみのない鏡面パネルを製作する課題の一つを、極低歪性のファイバーレーザー溶接を適用することで解決しました。

KIKUKAWAの施工事例:東急プラザ表参道原宿のページはこちら

鏡面パネル(ステンレス)

鏡面仕上げは、少しのひずみも映り込みで見えてしまうため、高溶接品質が問われる仕上げです。

香港の某現場で、円形ロビーに施工されたL字型のステンレス鏡面パネル。製作するには、L字型のR形状の曲面を溶接する必要がありますが、今までの溶接方法では顧客要望品質は実現できません。

当社が保有するファイバーレーザー溶接機の存在が受注・製作に寄与した事例です。

グレーチング(ステンレス)

従来では、ステンレスのフラットバーを並べ、TIG溶接を施すことで仕上げていたグレーチング。難しい溶接で、時間もかかるため、新たな製作方法が検討された結果、レーザーでの溶接を一定間隔で行うよう設定された「パルス溶接」を施したことで、溶接焼けが少ない高品質のグレーチングを製作することが出来ました。

歩道橋の模型(ステンレス)

板厚1.0mmのステンレスをレーザーカットで模様付けし、レーザー溶接を施すことで、光を美しく演出する歩道橋の模型が完成しました。

■KIKUKAWAのレーザー溶接

長尺や大板・3次元の溶接製品製作、レーザー溶接試験片の製作、加工実験などを行っています。

1. 対応材質と寸法

KIKUKAWAでの対応材質と板厚は、ステンレスは0.8mm~6.0mm、アルミ合金は1.0mm~5.0mm、銅合金は1.0mm~3.0mm、スチールは0.8mm~6.0mmです。それに加えて、チタンやニッケル合金(洋白)の接合も行えます。

対応サイズは基本的に、幅1,200mm × 長さ7,000mm × 高さ1,300mmですが、製品形状によって制限される場合もあります。

2. レーザー溶接のノウハウ

8年前のファイバーレーザー溶接機の導入以来、KIKUKAWAでは、さまざまな材質の試作や製品製作を通じて、実践的な溶接ノウハウの蓄積と機械設備の機能拡張を行ってきました。これらは新しい製品固定法や製品に合わせた治具の開発、溶接変形の数値の蓄積といった形で表れています。

例えば、ステンレスの溶接では、TIG溶接と比較して溶接変形量を約1/10まで低減できた事が社内実験で実証されています。

また、従来の溶接法に比べ溶接変色が減ったことで、素材の色味に左右される硫化イブシを始めとする仕上げの大型製品製作にも寄与しています。

このような取り組みは、新しい固定法の開発につながり、先日中小機構の新事業創出支援の成功事例として認められました。

「中小機構の新事業創出支援の成功事例」として掲載された件についてはこちら

https://www.kikukawa.com/successful-project-of-organizaiton-for-small-medium-enterprises-and-regional-innovation-japan/

3. KIKUKAWAの総合力

ファイバーレーザー溶接機に加えて、曲げや切削をはじめとする板金加工設備を保有しており、これらを長年培われた職人の手業と融合することで、製品にあった加工方法を選定するノウハウや効率的に高品質で製作することができます。同時に、設計から施工までワンストップで対応できる体制が整っています。

■導入の経緯

従来では、非鉄金属の加工をする上で、TIG溶接が一番良いとされてきました。しかし、必要強度を確保しつつ溶接を行うと、熱によるひずみや溶接焼けを修正する時間が必要となり、高品質の溶接は、難易度が高く、コストも納期もかかりがちでした。さらに、昨今需要が増えている3次元の製品製作の実現には、低ひずみの溶接が鍵を握っています。

こうした顧客の要望や時代のニーズを踏まえ、KIKUKAWAでは高品質の溶接を研究した結果、レーザー溶接に着目し、2010年に建築業界では珍しいファイバーレーザー溶接設備の導入へと至りました。

その中で、当社はマルチモード*を採用しています。マルチモードは、ファイバーレーザー溶接の中でも照射幅が比較的広いため、精密製品とは違う金属建材に適しています。また、当社は高反射材である丹銅材をはじめとした銅合金を扱うことが多いことも、マルチモードを採用した理由となっています。

*マルチモード:出力されたレーザーの形状やパワーの分布によって、シングルモードとマルチモードの二つに分けられます。シングルモードは、レーザーの焦点径が0.1mm以下という極小スポットに対し、マルチモードは0.45mm~2.0mmに拡大することが出来ます。

さらに、2022年にはハンディファイバーレーザー溶接機も導入。ロボット溶接に加えて、比較的操作がしやすく作業性が高いハンディタイプのレーザー溶接機も導入することで、レーザー溶接の対応力をますます強化しています。

ハンディファイバーレーザー溶接機導入についてはこちら

■ご相談ください

KIKUKAWAでは、特殊形状や役物・長尺・大板の高品質な溶接製品製作を、さまざまな材質で行っています。また、他の加工と組み合わせたり、研究を重ねることで、さらなる技術開発も進めています。従来溶接工法では難しかった製品の製作や、高い溶接品質が求められる製品の製作など、お困りごとがありましたら、ご連絡ください。

加工のみの受注も承っていますので、サンプルや製作可否も含めて、お気軽にご相談ください。

お問い合わせフォームはこちら

ブルームバーグの内部螺旋階段模型製作の過程

ステンレスのフラットバーと板材をL字状に溶接したサンプル。溶接部が水密製品として機能する。

ASIJ(アメリカン・スクール・イン・ジャパン)正門の飾り金物となる、R形状のステンレス製品の端部をレーザー溶接していく様子

仕上げ前後の製品。レーザー溶接は大型3次元製品の溶接にも適している